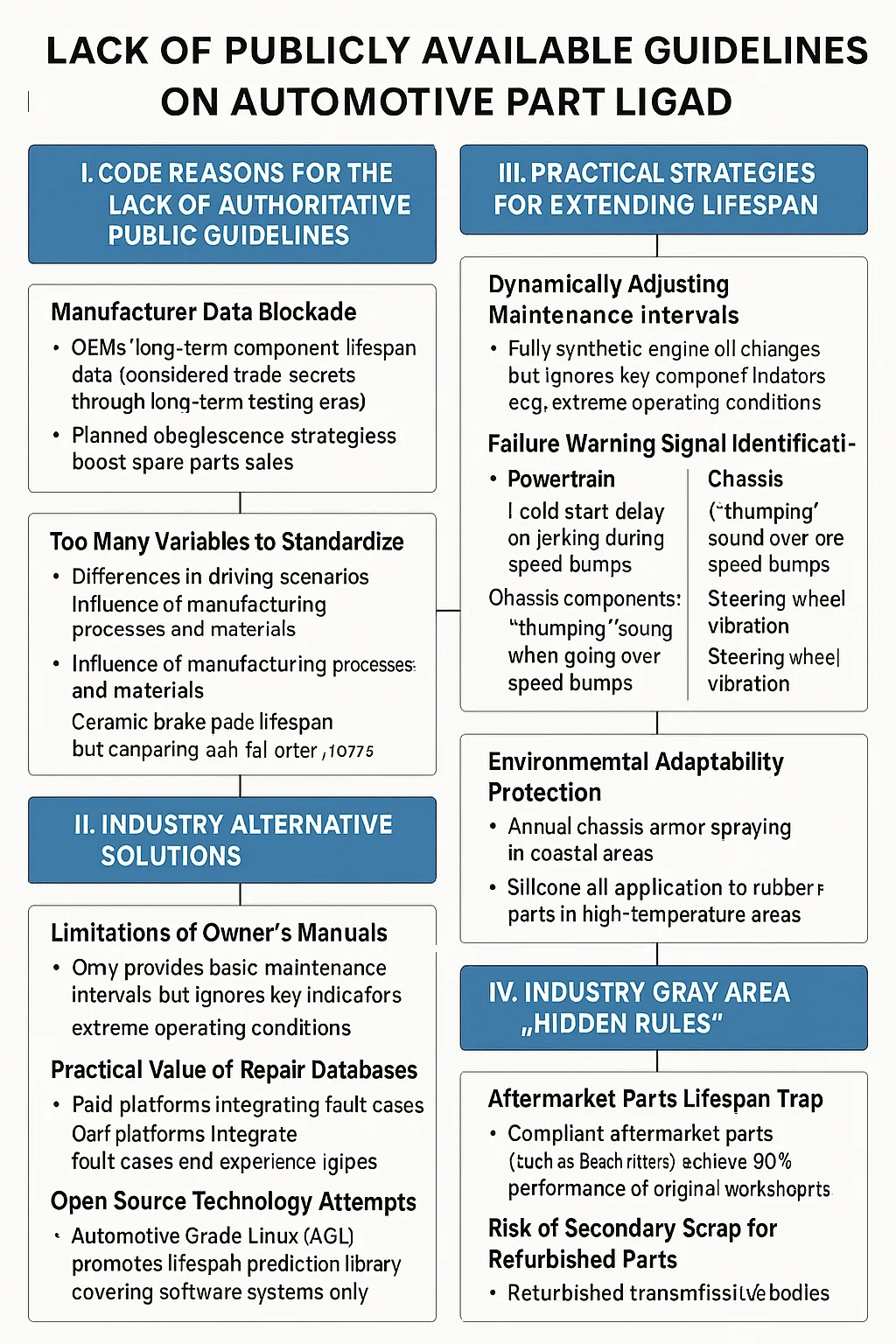

В сфере ремонта автомобилей не существует единого общедоступного руководства, которое всесторонне охватывало бы срок службы всех автомобилей. автомобильные детали . Эта ситуация обусловлена сложностью отрасли и влиянием множества переменных. Ниже приводится ключевой анализ этих факторов:

I. Основные причины отсутствия авторитетных государственных руководств

• Блокировка данных производителя: накопленные OEM-производителями данные о сроке службы компонентов (такие как пороговые значения обрыва ремня ГРМ и кривые износа подшипников) в результате долгосрочных испытаний считаются коммерческой тайной и не разглашаются публично.

Некоторые автопроизводители даже применяют стратегии «планируемого устаревания», чтобы обеспечить выход деталей из строя после гарантийного периода, тем самым увеличивая продажи запасных частей.

• Слишком много переменных для стандартизации:

Различия в сценариях вождения: износ двигателя более чем в два раза выше, чем при движении по шоссе на дальние расстояния; Компоненты шасси ржавеют на 60% быстрее в зонах, где используются антиобледенители, чем в сухих зонах.

Влияние производственных процессов и материалов. Срок службы керамических тормозных колодок в два раза превышает срок службы обычных металлических колодок, но они стоят в три раза дороже; большинство руководств избегают подобных сравнений.

II. Альтернативные решения в отрасли

• Ограничения руководства пользователя: указаны только основные интервалы технического обслуживания (например, замена масла), но игнорируются предупреждающие индикаторы ключевых компонентов (например, признаки износа корпуса клапана трансмиссии). Не рассматриваются рекомендации для экстремальных условий эксплуатации (например, ранняя замена масла в дифференциале после езды по бездорожью).

• Практическая ценность баз данных по ремонту: Платные платформы (например, AllData) объединяют случаи неисправностей, позволяя пользователям запрашивать часто встречающиеся точки неисправностей для конкретных моделей (например, утечки масла турбокомпрессора на пробеге около 100 000 км в немецких автомобилях).

База данных опыта старших технических специалистов: Срок службы подшипников генератора в японских автомобилях обычно составляет 150 000 км, а в американских — всего 80 000 км.

• Попытки технологии с открытым исходным кодом: Automotive Grade Linux (AGL) способствует разработке библиотеки алгоритмов прогнозирования срока службы, но в настоящее время охватывает только программные системы, а не срок службы оборудования.

III. Практические стратегии продления жизни

• Динамическая регулировка интервалов технического обслуживания. В условиях пробок полностью синтетическое моторное масло необходимо менять каждые 8 000 км вместо стандартных 12 000 км. Цикл проверки резиновых деталей старых моделей автомобилей (опоры двигателя, сальники) сокращен до 6 месяцев, чтобы предотвратить внезапную поломку.

• Идентификация предупреждающего сигнала о неисправности

Силовой агрегат: задержка холодного запуска более 3 секунд указывает на ухудшение работы топливного насоса; рывки при резком ускорении указывают на старение катушки зажигания.

Компоненты шасси: «стук» при проезде «лежачих полицейских» указывает на неисправность амортизатора; Вибрация рулевого колеса говорит о динамическом дисбалансе.

• Защита экологической адаптации

Ежегодное напыление брони шасси в прибрежных районах для замедления солевой коррозии; нанесение силиконового масла на резиновые детали в зонах высоких температур для предотвращения затвердевания.

IV. Серая зона отрасли «Скрытые правила»

• Ловушка срока службы запасных частей послепродажного обслуживания

Соответствующие требованиям запасные части (например, фильтры Bosch) обеспечивают 90 % производительности оригинальных деталей, но срок службы немаркированных деталей, изготавливаемых в мастерских, сокращается на 50 %.

• Риск вторичного лома восстановленных деталей.

В отремонтированных корпусах трансмиссионных клапанов можно повторно использовать изношенные сердечники клапанов, при этом частота вторичных отказов превышает 40% в течение 3 месяцев после установки.